Laboratoire de R&D de Titanit

Notre entreprise dispose de l’infrastructure nécessaire pour réaliser les caractérisations fondamentales du revêtement (épaisseur du revêtement, adhésion) et la préparation générale des échantillons métallographiques au sein de sa propre cellule. En outre, des systèmes d’électropolissage et de passivation des échantillons d’acier inoxydable sont disponibles dans le laboratoire de R & D. De plus, notre entreprise dispose d’un appareil de mesure Zoller ultra-sensible intégré pour mesurer les rayons d’arrêt de coupe et les taux d’usure des outils de coupe usagés avant et après le processus d’ébavurage et d’arrondissement des outils de coupe.

Notre entreprise bénéficie également des possibilités de laboratoire de nanotechnologie-tribologie de diverses universités telles que l’Université Technique Istanbul, l’Université Koç-Kuytam (Centre des Sciences et Technologies des Surfaces de l’Université Koç), l’Académie Navale, l’Université Sabancı-Sunum (Centre de Recherche et d’Application en Nanotechnologie de l’Université Sabancı) pour l’analyse avancée et les mesures de caractérisation des revêtements en couches minces. En outre, notre entreprise réalise avec les universités concernées des projets soutenus par l’État et achète des services de laboratoire dans le cadre des projets.

Notre entreprise consciente que la qualité ne peut être possible qu’en étant à jour, suit constamment à cette fin les derniers développements et la littérature académique dans le monde et intègre les dernières technologies avec ses investissements réguliers.

Nos appareilles

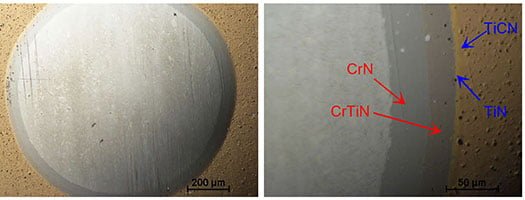

MESURE D’ÉPAISSEUR DE REVÊTEMENT CALOTEST

Cette méthode est également appelée “Micro-abrasion”. La bille d’acier tournée à une certaine vitesse sur la surface du revêtement corrode la surface du revêtement avec la suspension de diamant à l’interface et forme un cratère à la surface. L’épaisseur du revêtement peut être mesurée avec précision à l’aide une formulation mathématique développée à cet effet en effectuant des mesures de distance sur le cratère formé sous le microscope optique. La méthode donne des résultats beaucoup plus sensibles par rapport aux méthodes non destructives telles que la méthode XRF.

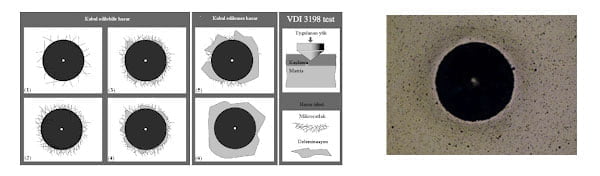

MESURE DE L’ADHÉSION DU REVÊTEMENT

C’est la méthode développée par Daimler-Benz et définie selon la norme allemande VDI 3198 est la technique de mesure de l’adhésion des couches minces la plus largement acceptée et la plus appliquée au monde. La méthode est basée sur le principe de la création des traces sur la surface de revêtement avec une pointe Rockwell-C sous une charge de 150 kg. La trace HRc formée est examinée avec un grossissement de x 100 au microscope optique, et la fissuration et l’effritement du revêtement autour de la trace sont comparés au pattern standard, ce qui fournit des informations qualitatives sur la force d’adhésion du revêtement au matériau de base. Le pattern standard est indiqué ci-dessous et correspond à un total de 6 groupes d’adhésion de HF1 à Hf6. Alors que les adhésions entre HF1-HF4 sont acceptables, HF5 et HF6 sont inacceptables, ce qui signifie une adhésion insuffisante du revêtement.

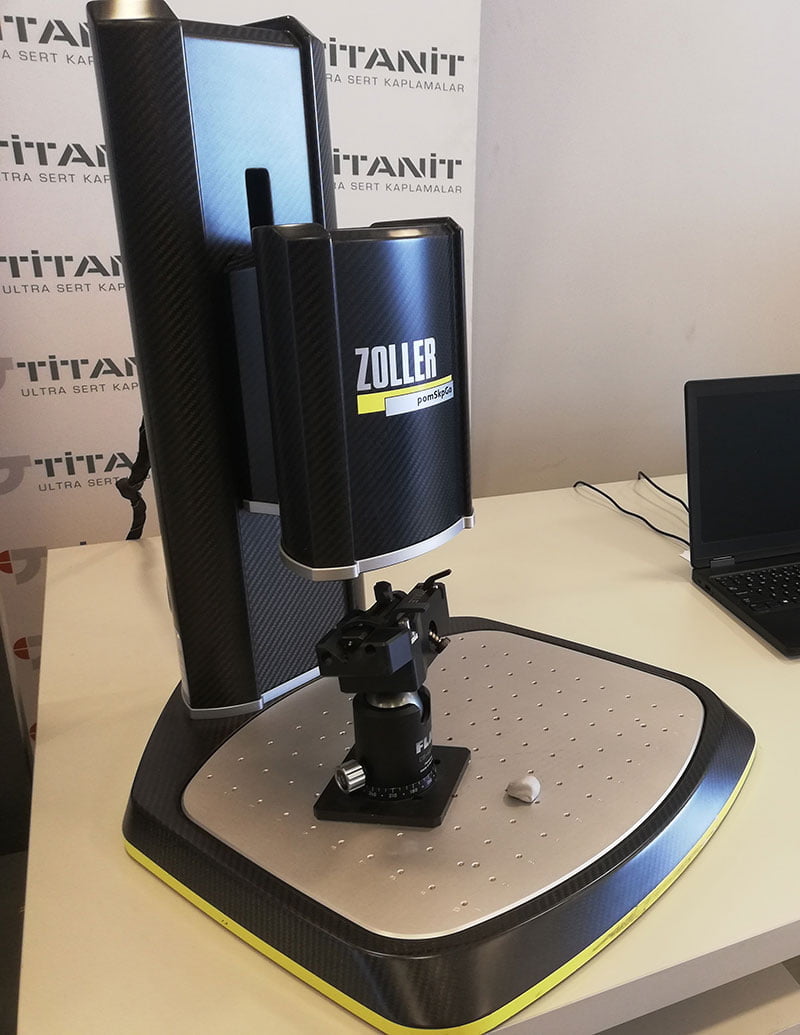

APPAREIL ZOLLER

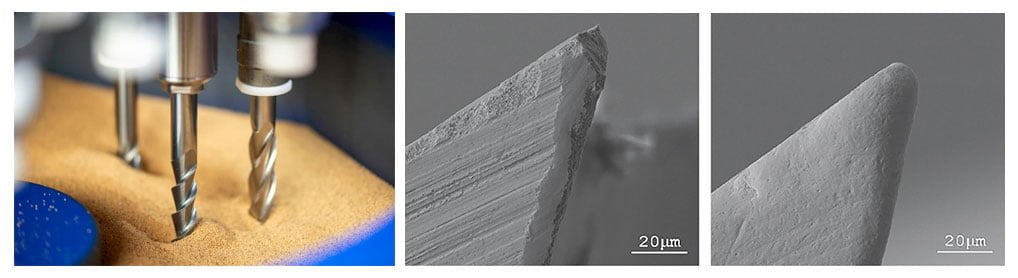

La ténacité et la résistance des bornes sont augmentées en arrondissant les arêtes vives et en créant un rayon, à la fois par l’élimination mécanique des traces d’affûtage et des défauts de surface sur les arêtes de coupe des outils de coupe par la méthode de Finition Plongeante (Arrondissement des Bords). Des images au microscope à électrons de l’arête de coupe avant et après l’arrondissement des bords sont illustrées ci-dessous:

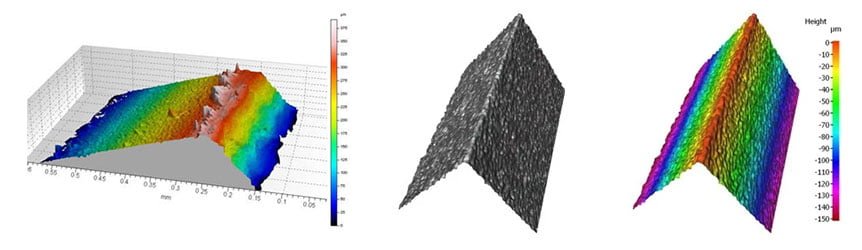

Le rayon de bord formé dispose d’une mesure extrêmement sensible au niveau du micromètre, et l’appareil Zoller est utilisé pour une mesure ultra-précise de ces rayons. De cette façon, on constate si un rayon suffisant est formé au niveau des arêtes de l’outil, l’état d’élimination des bavures de surface et la largeur précise de la bande d’usure de surface libre (etc.) des mesures sur des outils usagés peuvent être effectués avec l’appareil Zoller.

L’image de l’appareil, des vues de profil tridimensionnelles et des images de mesure d’usure bidimensionnelles sont illustrées ci-dessous :

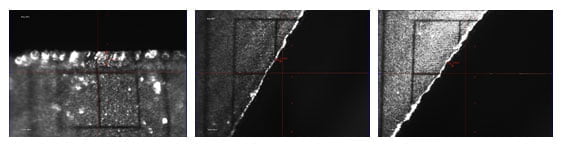

PRÉPARATION D’ÉCHANTILLONS MÉTALLOGRAPHIQUES

Des dispositifs de coupe d’échantillons, de moulage à froid et de polissage entièrement automatiques sont utilisés dans les processus de préparation d’échantillons métallographiques. Les images des appareils sont illustrées ci-dessous :

Les échantillons revêtus à effectuer l’analyse de section d’abord coupées, puis moulées, sont rendues prêtes pour un examen en coupe dans un microscope électronique à balayage ou un appareil d’analyse similaire en effectuant des processus de polissage métallographique (polissage) et d’attaque (etching).

SYSTÈME D’ÉLECTRO-POLISSAGE ET DE PASSIVATION

L’utilisation de l’acier inoxydable dans les outils de coupe utilisés en particulier dans les applications médicales augmente de jour en jour. Les aciers inoxydables martensitiques spécialement développés pour ce travail disposent d’une propriété d’être durcis à la fois par traitement thermique et d’être facilement polis, et ces produits constituent une partie importante de notre portefeuille de revêtements. Nous menons des études importantes sur le polissage de ces matériaux en acier inoxydable par méthode d’électro-polissage et l’amélioration de leurs propriétés de corrosion par méthode de passivation. Nous testons régulièrement l’efficacité des procédés de polissage et de passivation que nous avons développés dans les Laboratoires de Corrosion des Universités. Nous poursuivons également nos études de développement de procédés pour différents types d’aciers inoxydables.

Les images des appareils d’électro-polissage et de passivation prenant place dans notre laboratoire sont illustrées ci-dessous: